线路板厂制作PCB板生产双面及多层板的流程中,PCB板的电镀加工工艺是必不可少的,因为只要是双面板或多层线路板都会设计有导通孔及插件孔,线路板上的这些导通孔及器件孔孔壁是需要有金属铜来连接两面的线路及器件,否则线路板就无法正常工作,因此线路板厂必需采用电镀加工工艺技术先将孔内沉积上一定厚度的金属层以达到线路板的性能要求。

线路板厂家在制作PCB板电镀加工前必须有系统规范的表面处理。线路板厂为了使PCB板得到涂覆绝缘介质层与化学镀钢层间好的结合力和平整度,必须对PCB板表面涂覆绝缘介质层表面进行处理。

①抛磨处理。PCB板在电镀加工前需采用刷板(加磨料,如氧化铝、火山灰等)和精细擦板等进行板面抛刷来形成高平整度(共面性)的绝缘介质层表面。

②粗化处理。目前大多采用高锰酸钾(或高锰酸钠}进行处理。其处理方法和条件与常规去钻(沾)污之处理条件相仿(不作介绍),但应控制和观测粗化效果(采用SEM等)。通过碱性高锰酸钾(或高锰酸钠} )溶液处理的绝缘介质层表面可得到好的粗糙表面,粗化前其表面和导通孔内是光滑的,而粗化后其表面和孔内已形成均匀分布的粗糙表面,有利于增加镀铜与绝缘介质层间表面粘结面积,从而提高镀铜层与绝缘介质层间的粘结强度,这样使其粘结度更强。

实际上前表面度处理除了提高镀铜层与缘介质层间的粘结强度外,还有利于提高导通孔电气互链的可性,正如前面所述。当孔径很小时,可能会存在着某种程度的显影不彻底,或在导通孔底部接盘上残存着不同程度的“余胶”,从而影响导通孔电气互连差或不通现象。通过碱性高锰酸钾(或高锰酸钠)的处理,对残存的“余胶”可以进一步除去,获得清洁的连接盘表面,从而较好地解决了这个问题。

PCB线路板电镀加工技术-孔化与电镀。经过表面粗化处理的绝缘介质层和导通孔,便可按照常规的化学镀铜得到可电镀性后再进行电镀铜。尽管导通孔是属盲也镀,但其厚径比大多小于1.0,因而孔内的镀层是好的,通过这种电镀后的铜层与绝缘介质层间粘结强度更大,铜层的物理特性,即其抗张强度也大大提升,延展性可达16%至20%。同时,采用直接电镀也可以获得以上性能。

表面电路的形成。在绝缘介质层上镀上铜层后,根据设计要求制成所规定的导电图形电路。由于孔化、电镀是采用整板进行。因而可得到厚薄均匀的镀铜层。但为了得到精细的电路图形,电镀后的铜镀层一般进行表面抛磨(刷)或进行刷板(加氧化铝、或火山灰)和高压水冲洗处理,然后烘干,涂覆抗蚀剂(或贴抗蚀剂干膜),再经过曝光、显影、蚀刻(多采用酸性蚀刻)。盲孔采用掩孔,除一去抗蚀膜便得所需的电路图形。

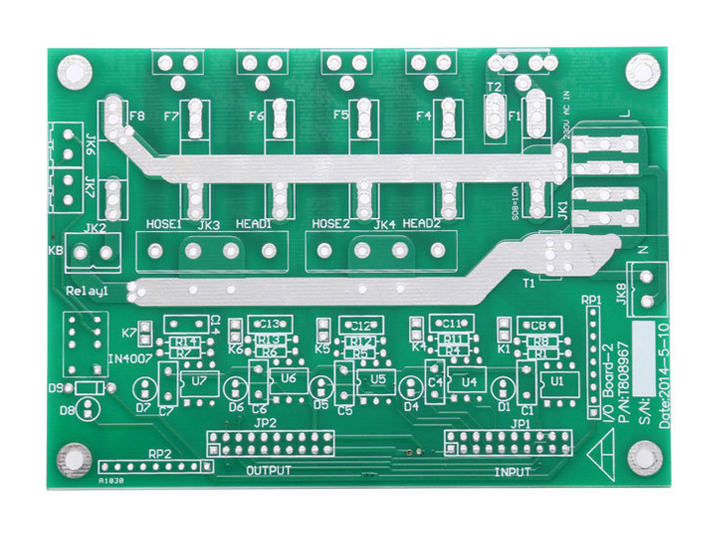

线路板厂制作的PCB线路板通过以上的加工过程,便在“PCB板”的两面各积层上一层电路,如在各积层上再积层1层电路,则按以上步骤重复生产工艺流程,从而形成2层、3层、4层/多层线路板等等。由于积层的层数增加,会造成表面平整度差异。目前大多在“PCB板’两面各积层上2到10层。但今后随着工艺技术和材料的进步,PCB板的积层层数将会迅速增加

公众服务号

公众服务号 扫码咨询

扫码咨询